Trong các nhà máy gia công kim loại, đặc biệt là khu vực cắt CNC, khí thải phát sinh bao gồm khói dầu, hơi dung dịch làm mát, VOC và bụi mịn. Đây đều là những tác nhân gây mùi khó chịu, ăn mòn thiết bị, ảnh hưởng sức khỏe người lao động và làm tăng nguy cơ vi phạm quy chuẩn môi trường. Để giải quyết triệt để vấn đề này, Công ty DAE-A Vina tại Bắc Giang đã đầu tư hệ thống xử lý khí thải cắt CNC công suất 12.000 m³/h, do Natural làm tổng thầu và NOPOTECH chịu trách nhiệm thiết kế – sản xuất – thi công.

Tổng quan dự án

- Địa điểm: Khu công nghiệp tại tỉnh Bắc Giang

- Chủ đầu tư: Công ty DAE-A Vina

- Nhà thầu chính: Natural

- Đơn vị thiết kế – lắp đặt hệ thống xử lý khí thải: NOPOTECH

- Công suất hệ thống: 12.000 m3/h

- Phạm vi xử lý: Khói dầu, VOC, mùi hữu cơ và bụi mịn từ dây chuyền cắt CNC kim loại

- Mục đích: Dự án được triển khai nhằm đảm bảo môi trường làm việc trong xưởng được thông thoáng, sạch mùi, đồng thời đáp ứng các quy định về khí thải công nghiệp.

Vì sao cần xử lý khí thải cắt CNC tại nhà máy DAE-A Vina (Bắc Giang)

Thực tế, để đưa ra quyết định lắp đặt hệ thống xử lý khí thải chất lượng cao từ NOPOTECH thì bên phía chủ đầu tư và nhà thầu đã cân nhắc về đặc trưng khí thải của quá trình cắt CNC.

Trong dây chuyền CNC, tốc độ vận hành cao kết hợp với ma sát thường tạo ra lượng lớn khói, hơi, mùi:

- Khói dầu & hơi dung dịch làm mát: Khi dầu cắt gọt bị đốt nóng đột ngột. Chúng bốc hơi tạo thành lớp sương dầu mù mịt, lan tỏa khắp khu vực sản xuất.

- VOC (hợp chất hữu cơ bay hơi): VOC sinh ra từ dầu, dung môi và vật liệu kim loại khi gia nhiệt. Đây là tác nhân gây mùi mạnh và dễ gây hội chứng nhà kính trong nhà xưởng.

- Bụi mịn kim loại: Kích thước rất nhỏ, dễ phát tán, khó lọc bằng biện pháp thông thường.

- Mùi hữu cơ đặc trưng: Gây khó chịu và giảm năng suất lao động nếu kéo dài.

Với các đặc tính khí thải phát sinh trên, đặt ra thách thức và yêu cầu hệ thống xử lý khí thải do NOPOTECH cung cấp cần ứng dụng công nghệ xử lý sạch mùi, sạch VOC, giữ bụi mịn mà không gây tắc nghẽn hay tạo nước thải. Do đó, tháp hấp phụ than hoạt tính là lựa chọn tối ưu được NOPOTECH tính toán và lựa chọn.

Giải pháp công nghệ được ứng dụng tại dự án xử lý khí thải cắt CNC – nhà máy DAE-A Vina

Hệ thống xử lý khí thải do NOPOTECH triển khai bao gồm 4 công đoạn chính trong 1 chu trình khép kín:

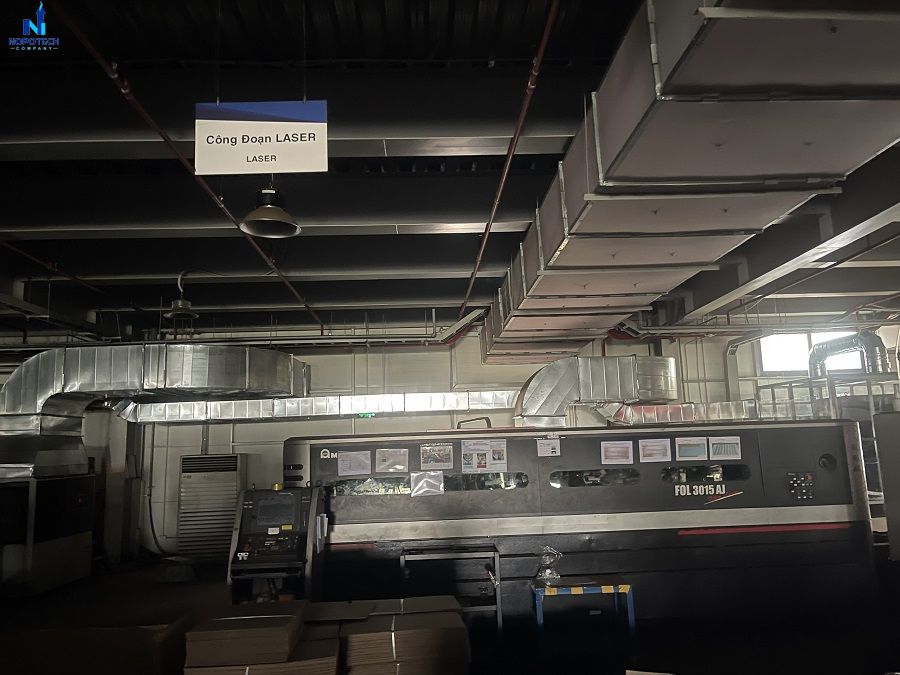

Chu trình 1: Thu gom khí thải tại từng máy CNC

- Chụp hút được bố trí sát vùng cắt.

- Hệ thống đường ống mạ kẽm đảm bảo vận tốc hút ổn định, không đọng sương dầu.

- Thiết kế dựa trên thực tế bố trí máy, không áp dụng cấu hình đại trà.

- Thu gom đúng chuẩn giúp giảm thất thoát khí và tăng hiệu suất xử lý.

Chu trình 2: Lọc bụi sơ cấp

Trước khi đưa khí vào tháp hấp phụ than hoạt tính, hệ thống trang bị buồng lọc kim loại đa lớp để:

- Giữ lại bụi thô và hạt dầu lớn

- Giảm tải cho tháp hấp phụ

- Hạn chế tình trạng bết dính gây giảm tuổi thọ than hoạt tính

- Bộ lọc được thiết kế dễ vệ sinh, đảm bảo vận hành liên tục.

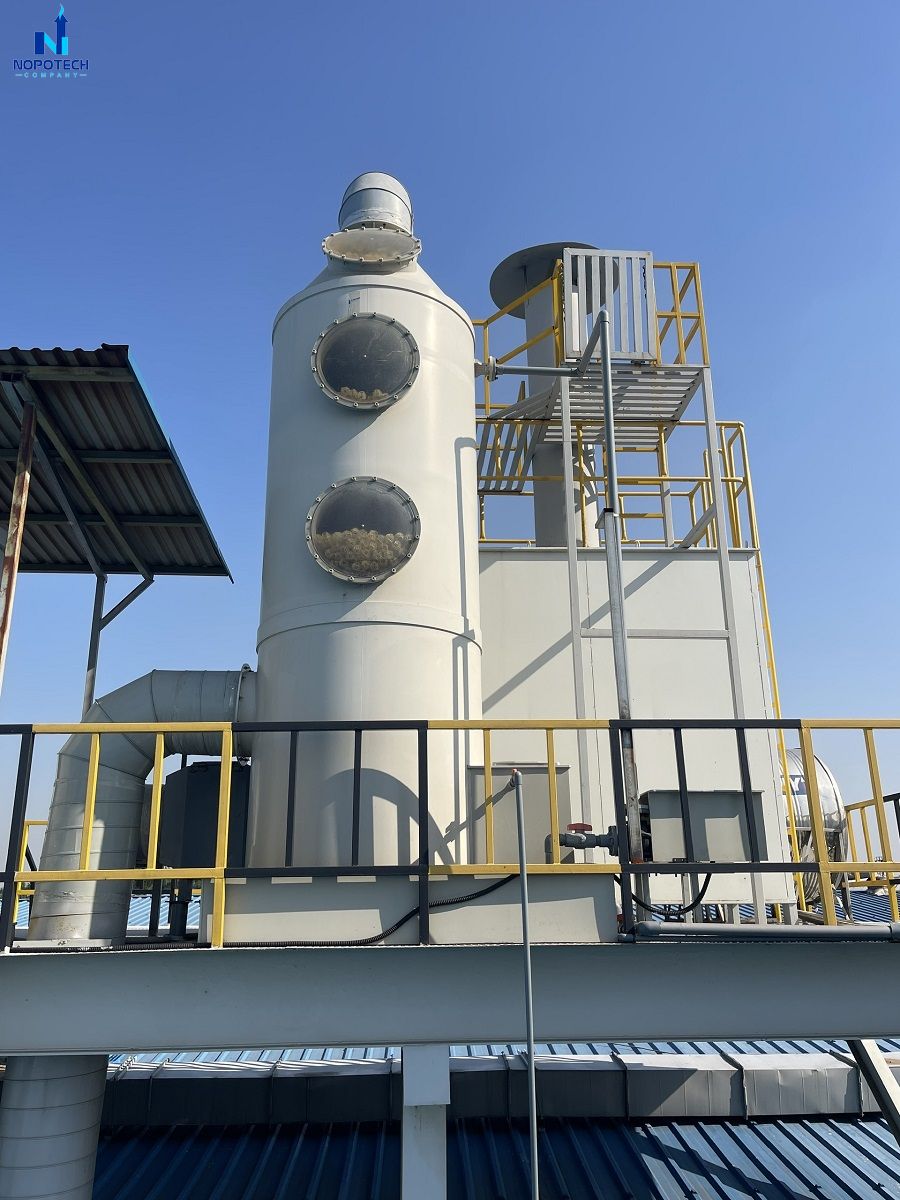

Chu trình 3: Tháp hấp phụ than hoạt tính giúp làm sạch VOC và mùi hữu cơ

Đây là trung tâm xử lý của hệ thống do NOPOTECH cung cấp tại dự án này với các đặc điểm:

- Than hoạt tính dạng hạt có diện tích hấp phụ lớn

- Hiệu quả loại bỏ VOC và mùi đạt 90 – 95%

- Không tạo nước thải

- Không dùng hóa chất

- Hoạt động ổn định, ít bảo trì

- Tháp được thiết kế dạng module, cho phép thay than nhanh và tối ưu tuổi thọ vật liệu.

Chu trình 4: Quạt công nghiệp và ống xả khí sạch

Khí sau xử lý được đẩy ra ngoài môi trường qua đường ốc xả, dưới lực đẩy của quạt ly tâm:

- Lưu lượng 12.000 m3/h

- Áp suất 1.500 – 2.000 Pa

- Cánh quạt cân bằng động theo chuẩn ISO để giảm rung, độ ồn

- Ống xả cao đảm bảo khí phân tán tốt, không gây ảnh hưởng xung quanh.

Hình ảnh thực tế tại dự án hệ thống xử lý khí thải cắt CNC tại DAE-A Vina

Để khách hàng và đối tác có cái nhìn trực quan hơn về quá trình triển khai, NOPOTECH đã ghi lại một số hình ảnh thực tế trong suốt quá trình lắp đặt hệ thống xử lý khí thải cắt CNC tại nhà máy DAE-A Vina. Những hình ảnh này thể hiện rõ mức độ hoàn thiện, tính đồng bộ của thiết bị, cũng như phương pháp thi công chuẩn hóa theo quy trình an toàn và kỹ thuật mà NOPOTECH luôn áp dụng cho các công trình công nghiệp.

Quy trình thi công thực tế của NOPOTECH

Dự án được triển khai theo quy trình tiêu chuẩn:

- Khảo sát thực tế & đo đạc tải lượng khí thải: Đánh giá bố trí máy, lưu lượng phát sinh tại từng điểm.

- Thiết kế bản vẽ kỹ thuật và mô phỏng vận hành: Đảm bảo công suất tổng đạt 12.000 m3/h và không gây tắc nghẽn.

- Gia công thiết bị tại xưởng: Tháp, quạt, buồng lọc và ống dẫn khí được sản xuất đồng bộ.

- Lắp đặt tại công trình: Thi công nhanh, gọn, không ảnh hưởng hoạt động của nhà máy.

- Chạy thử – cân chỉnh – nghiệm thu: Đo kiểm hiệu suất, bảo đảm khí thoát ra đạt chất lượng yêu cầu.

Hiệu quả mang lại cho Nhà máy DAE-A Vina

Sau khi hệ thống xử lý khí thải cắt CNC bằng công nghệ tháp hấp phụ do NOPOTECH nghiên cứu, thiết kế, lắp đặt và bàn giao được đưa vào vận hành, nhà máy của DAE-A Vina đã ghi nhận những cải thiện rõ rệt:

- Giảm mạnh mùi và VOC: Không gian xưởng trở nên thông thoáng, loại bỏ mùi dầu cháy và mùi hữu cơ đặc trưng.

- Kiểm soát khói dầu hiệu quả: Lớp sương dầu biến mất, giúp môi trường làm việc sạch và an toàn hơn.

- Giảm bụi mịn trong khu vực sản xuất: Hạn chế bụi bám lên linh kiện, máy móc, tăng tuổi thọ thiết bị.

- Bảo trì đơn giản – chi phí vận hành thấp: Tháp than hoạt tính không cần sử dụng hóa chất, chỉ cần thay than định kỳ.

- Đáp ứng yêu cầu môi trường và tiêu chuẩn đánh giá nhà máy: Hỗ trợ nhà máy trong các kỳ đánh giá của đối tác FDI và cơ quan quản lý.

NOPOTECH – Đơn vị uy tín hàng đầu trong tư vấn, thiết kế, lắp đặt hệ thống xử lý khí thải

Vượt lên nhiều đối thủ trên thị trường hiện nay, NOPOTECH tự hào là đối tác được Chủ đầu tư là Công ty DAE-A Vina và nhà thầu chính Natural lựa chọn. Điều này đến từ:

- Kinh nghiệm nhiều năm của NOPOTECH trong triển khai hệ thống xử lý khí CNC thực tế.

- Thiết kế giải pháp tối ưu và hiệu quả nhất theo từng nhà máy.

- Sản xuất thiết bị tại xưởng, đảm bảo chất lượng, tối ưu giá thành.

- Thi công nhanh, an toàn, luôn đúng tiến độ.

- Hỗ trợ kỹ thuật trọn đời sau bàn giao.

Dự án xử lý khí thải khu vực cắt CNC tại Nhà máy DAE-A Vina là minh chứng rõ ràng cho năng lực của NOPOTECH trong việc thiết kế – sản xuất – lắp đặt các hệ thống hút lọc lý khí thải công nghiệp chuyên sâu. Với công suất 12.000 m³/h và công nghệ hấp phụ than hoạt tính, hệ thống đã mang lại môi trường làm việc sạch, an toàn và đáp ứng đầy đủ yêu cầu về khí thải của chủ đầu tư.

Nếu quý khách đang tìm kiếm đơn vị uy tín để tư vấn các giải pháp xử lý khí thải hiệu quả, tối ưu và chất lượng nhất, thì đừng quên gọi ngay cho chúng tôi theo hotline: 0982 818 711 nhé!